Применение микроконтроллеров в измерительных приборах

В данной статье представлен опыт создания средств

измерения с использованием микроконтроллеров, позволяющих не только улучшить

сервисные функции прибора, но и повысить их метрологические характеристики.

Рассмотрим на нескольких

примерах какие дополнительные возможности прибора появляются при использовании

микроконтроллеров.

Гомельским Заводом Измерительных Приборов до

недавнего времени серийно выпускался преобразователь промышленный П215, который предназначен

для преобразования Э Д. С. чувствительных элементов первичных преобразователей,

применяемых для потенциометрических измерений, в электрический непрерывный

выходной сигнал постоянного тока и напряжения.

Преобразователи с

чувствительными элементами первичных преобразователей используются для

непрерывных потенциометрических измерений в системах непрерывного контроля и

автоматического регулирования технологических процессов различных отраслей

народного хозяйства.

Преобразователь П215, имеет

ряд недостатков, основными из которых являются:

-трудоемкий процесс

технологической настройки при выпуске прибора из производства, требующий

значительных временных затрат и достаточно высокой квалификации персонала;

-сложный процесс настройки

потребителем при переходе от одной электродной системы к другой, что зачастую

приводило к тому, что потребитель вместо настройки прибора приобретал другой

прибор, настроенный на требуемую электродную систему.

Конструктивно

преобразователь состоит из блока преобразования, входного усилителя и

соединительного кабеля. Измерительный преобразователь преобразует информацию с

входного усилителя и датчика температуры и выдает информацию в виде

унифицированного выходного сигнала (4-20ма или 0-100мВ) и отображением ее на

5-ти разрядном цифровом табло.

Применение однокристальной

ЭВМ 1816ВЕ51 в измерительном преобразователе при модернизации прибора позволило

избавиться от этих недостатков[1]. Процесс технологической настройки

значительно упростился и заключается в последовательной подаче на вход

преобразователя точного напряжения величиной 0В и 2В, последующего считывания показаний АЦП,

решения системы двух линейных уравнений и нахождения коэффициента передачи и

напряжения смещения, которые учитывают погрешность канала измерения напряжения.

Такой способ настройки позволяет исключить из схемы переменные элементы для

подстройки и точные элементы для обеспечения идентичности серийных приборов.

Более подробно рассмотрим

процесс автоматической настройки преобразователя на параметры электродной

системы по буферным растворам. Особенностью выпускаемых электродов является

существенное отличие их реальных параметров от расчетных, а также существенное

изменение этих параметров в течение времени, т.н. старение электродов. Как

известно, рН раствора и ЭДС электродной системы Ex связаны соотношением

Ex=Eи+St*(pH-pHи)

где Ex-ЭДС электродной системы, мВ,

Eи,pHи-координаты

изопотенциальной точки

электродной системы, мВ,pH,

pH- показатель активности ионов водорода, pH,

St- крутизна характеристики электродной системы, мВ/pH.

Значение St определяется

выражением

St=0.1985*(273.16+t)*Ks

где t- температура анализируемой среды, °С,

Ks- коэффициент, позволяющий учитывать отклонение крутизны

электродной системы от теоретического значения, для которого Ks=1;

Как видно из приведенных

формул, электродная система характеризуется тремя параметрами и для их

определения существует специальная методика настройки по трем буферным растворам, заключающаяся в

последовательном измерении ЭДС электродной системы при погружении электродов в

буферные растворы с различными значении pH и последующем решении

системы из трех уравнений. Применение микроконтроллера позволило значительно

упростить данную процедуру.

Отличительной особенностью

микропроцессорного преобразователя является высокая точность измерения Ex в

диапазоне ±2000мВ. Для увеличения точности измерения была произведена

замена АЦП 572ПВ2 на 572ПВ6, имеющего погрешность преобразования +-100мкВ; Но в составе прибора для того чтобы достигнуть

такую точность пришлось прибегнуть к следующему шагу. В связи с тем, что

модернизация касалась не всего прибора, а только некоторых плат, невозможно

было разделить разводку сигнальных и силовых линий питания и ошибка, набегающая

по этим цепям, была намного больше погрешности АЦП. Для устранения этих ошибок

сигналы с земляных цепей каналов измерения Ех и температуры были заведены через

аналоговый коммутатор на АЦП. Таким образом, стало возможным измерить и скомпенсировать

данную погрешность, внеся соответствующие изменения в алгоритм расчета.

Дополнительно к

вышесказанному преобразователь П215М прибрел следующие функции и возможности:

связь с компьютером по интерфейсу RS-232, просмотр параметров

электродной системы, на которые настроен преобразователь, и их изменение.

Визуальный отсчет измеряемой величины производится в цифровой форме в единицах pX (pH), мВ.

Преобразователи рассчитаны

для работы с любыми серийно выпускаемыми чувствительными элементами, pX, pH и Eh (например,

ДПг-4М, ДМ-5М и др.).

В заключении приведем

основные технические характеристики преобразователя:

Диапазон измерения Ex (ЭДС чувствительных

элементов первичных преобразователей),

мВ…………………………………±2000

Основная приведенная погрешность при измерении Ex, %,

не более…………………………………………………………………0.025

Диапазон измерения T (температуры раствора), °С.…………0-150

Диапазон измерения pH .……………………………………….0-14

Выходной сигнал, мА……………………………………….… 4-20

Выходной сигнал, мВ…………………………………………. 0-100

Выходной сигнал, В…………………………………………… 0-10

Потребляемая мощность, ВА, не более…………………….…20

Режим работы

……………………………………круглосуточный

Рассмотрим

следующий прибор. Тем же Заводом Измерительных Приборов г.Гомель серийно

выпускается РН-метр-милливольтметр рН-150 предназначенный для оперативного

измерения активности ионов водорода (рН) окислительно-восстановительного

потенциала (Еh) и температуры технологических растворов.

Применяется в стационарных и передвижных лабораториях предприятий и

научно-исследовательских учреждений химической металлургической

фармацевтической и медико-биологической промышленности, агропромышленном

комплексе. Для этого прибора характерны те же недостатки, что и для П215.

При модернизации

прибора, проведенной в 2002г. были применены многофункциональный

микроконтроллер фирмы Microchip PIC 16F877A и

аналого-цифровой преобразователь 572ПВ6.

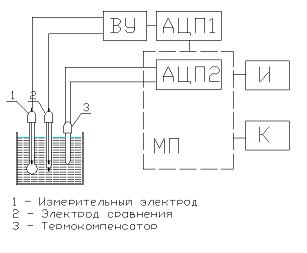

Структурная схема

прибора приведена на Рис. 1

Рис.1 Структурная схема прибора

На этой схеме

обозначены:

-ВУ –высокоомный

входной усилитель;

-МП –

микропроцессор 16F877A со встроенным

аналого-цифровым преобразователем АЦП2;

-АЦП1 –

аналого-цифровой преобразователь 572ПВ6;

-И –

жидко-кристаллический символьный индикатор;

-К – клавиатура;

Сигнал с электродов поступает на входной высокоомный

усилитель, который выполняет функцию буферного усилителя. Сигнал с выхода

усилителя поступает на 16-ти разрядный аналого-цифровой преобразователь АЦП1,

работающий по принципу двойного интегрирования. Цифровой код с выхода АЦП1

считывается микропроцессором МП. Данный тип микропроцессора содержит встроенный

аналого-цифровой преобразователь АЦП2. На этот АЦП подается сигнал от

температурного датчика. МП получив информацию о напряжении на электродах и о

температуре, рассчитывает значение pX и отображает его на индикаторе И, который

представляет собой жидкокристаллический дисплей (двухстрочный, по 16 символов в

строке, со встроенным контроллером). Клавиатура К состоит из четырех кнопок,

необходимых для управления работой прибора.

В процессе разработки прибора

было замечено, что встроенный АЦП микроконтроллера имеет флуктуацию показаний

на уровне ЕМР. Путем статистических наблюдений было определено, что данная

погрешность зависит от тока потребления микроконтроллера и носит

псевдослучайный характер. Было высказано предположение, что данная погрешность

возникает из-за неправильной разводки цепей питания на кристалле микросхемы

контроллера. Применить метод, использованный при модернизации П215, не

представлялось возможным и было принято решение осуществить цифровую фильтрацию

результатов измерения (цифровое осреднение). Данный прием дал положительный

результат и была обеспечена погрешность АЦП на уровне 10-ти разрядов.

Модернизированный,

а фактически новый прибор рН-150МП обладает теми же основными функциональными

возможностями, что и П215М, а именно: упрощенная технологическая настройка,

автоматическая настройка на параметры электродной системы по двум или трем

буферным растворам, просмотр параметров электродной системы и их изменение. Но

кроме этого имеются и дополнительные функции характерные для этого прибора:

измерение и индикация в графическом виде уровня заряда батарей; автоматический

переход в режим ручной термокомпенсации при отключении датчика температуры.

Основные технические характеристики рН-150:

Диапазон измерения окислительно-восстановительного

потенциала,

мВ……………………………………………………………….……±2000

Диапазон измерения активности ионов водорода,

рН……………-1+14

Основная приведенная погрешность при измерении Ex, %,

не более…………………………………………………………………0.025

Диапазон измерения T (температуры раствора), °С.…...………-10-100

Питание от сети переменного тока напряжением,

В……………220±22

частотой, Гц….…………………………………………………….50±0,5

или автономное от четырех встроенных батарей,

В…………………1,5

Потребляемая мощность, ВА, не более…………………………….…8

Габаритные размеры

преобразователя,мм…………………240х110х75

Рассмотрим еще один пример.

Основу автоматизации многих технологических процессов составляет измерение и

регулирование температуры, как одного из наиболее важных энергетических

параметров.

Отечественная

промышленность выпускает различные типы цифровых регуляторов температуры, общим

недостатком которых является большое количество модификаций, предназначенных

для работы со всевозможными видами преобразователей (термоэлектрические

преобразователи, термопреобразователи сопротивления). Так, например, Витебский

Завод Электроизмерительных Приборов серийно выпускает 9 модификаций цифровых

регуляторов температуры.

Сложность

создания универсального цифрового регулятора заключается в том, что различные преобразователи

температур имеют различные выходные сигналы и различные схемы включения.

Разработанный унифицированный цифровой

регулятор температуры [2,3], позволяет адаптировать его работу к большинству

видов датчиков и основным выходным унифицированным сигналам, имеющий как

релейные, так и ПИД законы управления.

Модернизированный прибор имеет два

функционально разных режима работы, обусловленных предъявляемыми требованиями:

режим, когда в качестве первичного датчика используется терморезистор, и режим

когда в качестве датчика используется термопара.

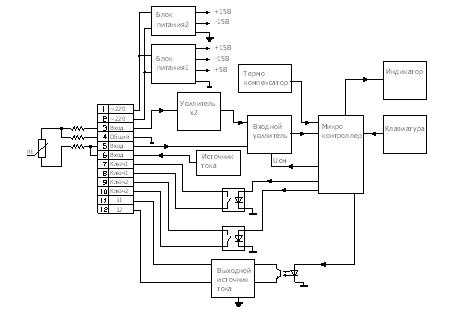

Для более наглядного представления

работы прибора рассмотрим функциональные схемы регулятора для каждого режима

работы.

Рис. 2. Функциональная схема

при использовании терморезистора

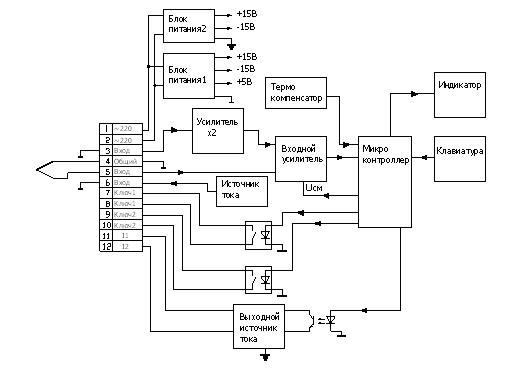

При использовании в качестве

первичного датчика термопары, функциональная схема имеет вид, показанный на

рис. 3.

Рис.

3. Функциональная схема при использовании термопары

Как видно из приведенных структурных схем,

для различных датчиков необходимо сформировать требуемую измерительную схему,

подать различные напряжения смещения на входной усилитель, и произвести расчет

для каждого типа датчиков по своим

формулам, для термоэлектрических преобразователей провести компенсацию

температуры холодного спая.

Требуемая измерительная схема формируется

путем различного подключения датчиков к клеммной колодке, а применение

микроконтроллера позволяет достаточно легко решить остальные задачи.

Для

упрощения технологической настройки в приборе реализована следующая

последовательность операций: настройка канала измерения напряжения, настройка

канала измерения сопротивления и настройка выходного источника тока.

На первом

этапе на вход регулятора последовательно подаются калиброванные напряжения 0 и

50мВ, затем микроконтроллер осуществляет

расчет коэффициента передачи и напряжения смещения, которые учитывают

погрешность канала измерения напряжения.

На втором

этапе на вход регулятора последовательно подключаются образцовые сопротивления

величиной 30 и 160 Ом, производится считывание показаний АЦП и расчет

поправочных коэффициентов, учитывающих погрешность источника тока, питающего

термопреобразователь напряжения.

Наиболее

интересен третий этап настройки. На этом этапе к выходу источника тока

подключается образцовое сопротивление величиной 2 Ома и сигнал с этого

резистора подается на вход измерительного канала напряжения. Далее

микроконтроллер формирует ступенчато нарастающий выходной ток от небольшого

отрицательного значения до максимального положительного, при этом производится

считывание показаний АЦП уже настроенного канала измерения напряжения и

фиксируются коэффициенты ШИМ, соответствующие значениям 0, 10 и 40 мв, что

соответствует значениям выходного тока 0, 5 и 20мА. Затем эти коэффициенты используются при расчете значения ШИМ при

формировании выходного тока.

Кроме того,

применение микроконтроллера позволило организовать диагностику основных

неисправностей датчика и его включения (обрыв соединительных проводов, короткое

замыкание датчика, выход сигнала за допустимые режимы).

Таким

образом, применение многофункционального микроконтроллера позволило не только

решить поставленную задачу по унификации прибора, но и оснастить регулятор

дополнительными функциональными возможностями и значительно упростить

технологическую настройку, отказавшись от применения в схеме переменных и

прецизионных элементов.

В заключении

приведем основные характеристики цифрового регулятора:

Тип датчика:

50М1,50М2,50П1,50П2,ХА(K),ХК(L);

Класс

точности 0.5;

Тип

выходного сигнала 4-20, 0-20мА;

Максимально

коммутируемый ток 2А;

Индикация:

ЖКИ дисплей 2строки х 8 символов;

Управление:

трехкнопочная клавиатура;

Регулируемые

параметры: Тверх, Тниж, Гистерезис для релейных законов регулирования;

Туст,Кпр,tдиф,tинт для ПИД-закона

регулирования

Мощность 8

ВА;

Габаритные

размеры 72х72х125 мм;

Масса 0,6

кг;

Таким

образом, исходя из вышесказанного, можно сделать следующие выводы: применение

микроконтроллеров в измерительных устройствах позволяет:

1. Значительно улучшить сервисные

возможности прибора, оснастив его, например, такими функциями, как организация

связи с персональным компьютером, самотестирование прибора и индикация

неисправностей, создание более информативной индикации;

2. Улучшить метрологические

характеристики прибора, благодаря таким возможностям, как построение более

сложной измерительной схемы или организация дополнительной математической

обработки;

3. Упростить процесс

технологической настройки прибора, отказавшись от применения в схеме

переменных, прецизионных элементов и сократить использование номенклатуры

образцовых средств измерения при технологической настройке, и использовать

настройку по двум калиброванным входным сигналам с последующим решением системы

двух линейных уравнений для нахождения крутизны и смещения измерительного

тракта;

4. Унифицировать измерительный

прибор и адаптировать его работу для различных типов датчиков с различными

входными и выходными параметрами;

|